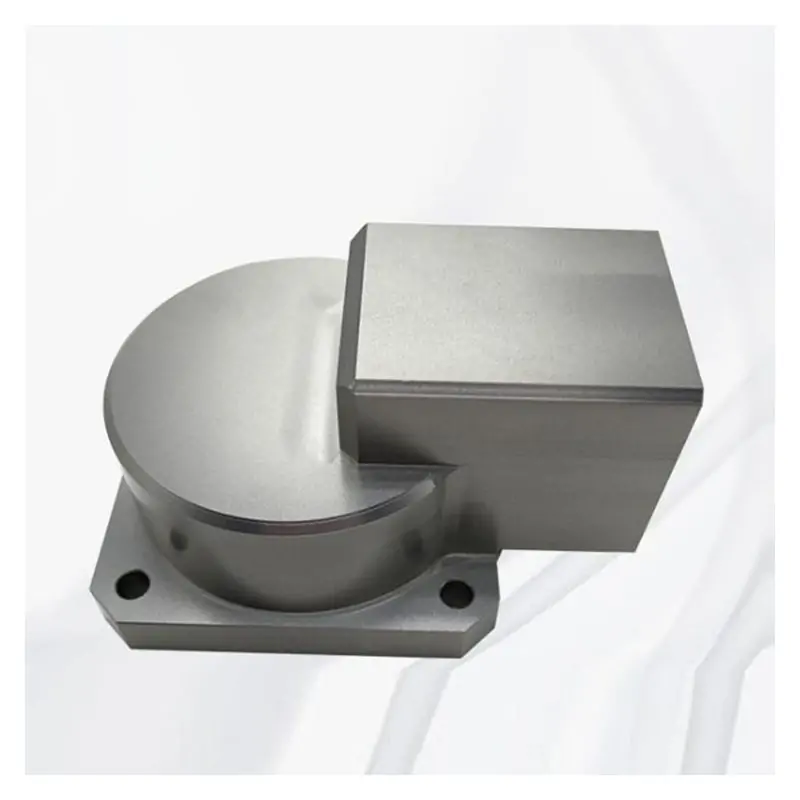

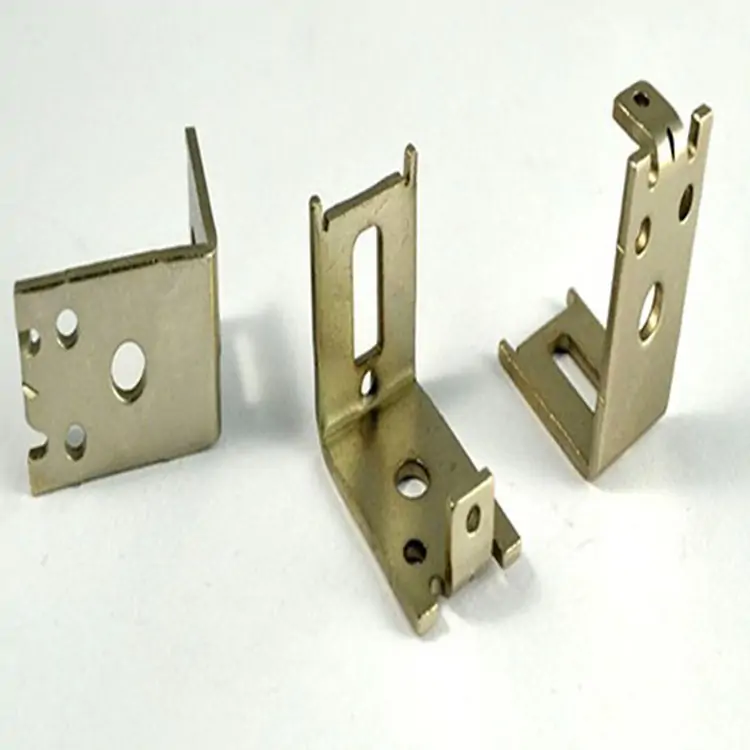

毅鑫五金加工厂家-专注为全国客户提供各类产品型号五金零部件加工服务,来图定制快速打样发货!

-

电子邮箱:[email protected]

CNC数控零件加工需要注意的要点有哪些 ?

CNC 数控零件加工是现代制造业的核心技术之一,其精度和效率直接影响产品质量。下面毅鑫五金将从加工前的准备、加工中的操作、加工后的检测等方面,详细阐述 CNC 数控零件加工需要注意的要点,一起来了解下吧。

一、加工前的全面准备工作

1、图纸与工艺的精准解读

CNC 加工前需对零件图纸进行三维建模,重点关注公差标注(如 ±0.01mm 的孔位精度)、表面粗糙度(Ra1.6μm 以上需采用磨削工艺)及形位公差(如垂直度≤0.05mm)。例如,航空航天零件常要求轮廓度误差<0.03mm,需在工艺规划时明确走刀路径与切削参数。同时需结合设备性能评估可行性,如五轴机床适合复杂曲面加工,而三轴机床更适合平面类零件。

2、材料特性与刀具匹配

不同材料的切削性能差异显著:

铝合金(如 6061-T6)需选用金刚石涂层刀具,切削速度控制在 1200-1800m/min,避免粘刀导致表面粗糙;

钛合金(如 TC4)导热性差,需采用陶瓷刀具并降低切削速度至 300-500m/min,同时配合高压切削液散热;

淬硬钢(HRC55 以上)需使用 CBN 刀具,采用小进给量(0.05-0.1mm/r)防止刀具崩刃。

3、 夹具设计与工件装夹

装夹误差是导致加工偏移的主要原因之一。需遵循 “六点定位原则”,例如盘类零件可采用三爪卡盘配合轴向定位块,长轴类零件需使用双顶针 + 跟刀架防止振动。对于薄壁件(壁厚<2mm),需设计专用弹性夹具,避免夹紧力导致变形,如采用真空吸附工装替代传统压板。

4、加工程序的验证优化

编程时需注意:

G 代码中的坐标系统一(绝对坐标 G90 与增量坐标 G91 的切换);

刀具半径补偿(G41/G42)需配合实际刀具直径设定,避免过切或欠切;

复杂曲面加工需采用 CAM 软件生成刀路(如 UG 的等高轮廓铣),并通过机床仿真系统(如 VERICUT)验证干涉情况。例如汽车模具的分型面加工,需提前模拟刀具与工件的碰撞风险。

二、加工过程中的关键控制要点

1、切削参数的动态调整

主轴转速:根据刀具直径计算(n=1000v/πD),如 10mm 立铣刀加工 45# 钢时,v 取 150m/min,转速约 4777r/min;

进给速度:需匹配切削深度,粗加工时 ap=3mm 可采用 F=300mm/min,精加工时 ap=0.5mm 需降至 F=100mm/min;

切削液选择:铝合金加工宜用乳化液(冷却性好),铸铁加工适合极压切削油(抗磨损)。

2、刀具磨损的实时监测

刀具磨损会直接影响加工精度,可通过以下方式监控:

声音判断:正常切削时声音平稳,若出现尖锐异响可能是刀具崩刃;

切削温度:红外测温仪检测刀头温度,超过 400℃时需降低切削速度;

加工表面质量:出现毛刺或振纹时,需立即停机检查刀具磨损情况(如硬质合金刀具后刀面磨损量>0.3mm 需更换)。

3、 机床状态的实时监控

振动检测:使用加速度传感器监测主轴振动,振幅超过 0.05mm/s 时需调整切削参数;

热变形补偿:长时间加工前需空运行 30 分钟预热机床,数控系统可启用热误差补偿功能(如 FANUC 的热变位补偿);

润滑系统:每 2 小时检查导轨油液位,避免缺油导致丝杠磨损(如滚珠丝杠的螺距误差>0.02mm 需维修)。

三、加工后的质量检测与误差处理

1、 精度检测的多维度实施

尺寸精度:采用三坐标测量仪(CMM)检测关键尺寸,如孔径、槽宽的公差需控制在 ±0.01mm 内;

形位公差:圆度仪检测轴类零件的圆度(要求<0.005mm),平板检测平面度(≤0.03mm/100mm);

表面粗糙度:粗糙度仪测量 Ra 值,模具零件常要求 Ra≤0.8μm,需通过研磨或抛光工艺改善。

2、常见误差的根源分析

定位误差:多由夹具松动或机床丝杠间隙引起,可通过反向间隙补偿(如西门子系统的 MD32450 参数设置)修正;

热变形误差:长时间加工导致主轴升温,可采用恒温车间(温度波动≤±1℃)或冷却液循环系统控制;

编程误差:刀路优化不足会导致轮廓偏差,例如圆弧插补时需采用小线段拟合(步长<0.01mm)。

3、不合格品的挽救措施

尺寸超差:若孔径偏大 0.02mm,可通过铰刀进行二次加工;若外圆偏小,可采用镀层工艺(如化学镀镍)修复;

表面缺陷:轻微划痕可通过打磨抛光处理,深度>0.1mm 的划伤需补焊后重新加工(如铝合金零件采用 TIG 焊补)。

四、安全规范与设备维护要点

1、操作安全的严格执行

穿戴防切割手套与护目镜,长头发需束起,禁止佩戴首饰操作机床;

装夹刀具时需确认刀柄与主轴锥孔清洁(BT40 刀柄配合面粗糙度 Ra≤1.6μm),防止高速旋转时甩出;

紧急情况时立即按下急停按钮(EMG),并切断机床总电源。

2、 设备的周期性保养

主轴保养:每 500 小时更换主轴轴承润滑脂(如 KLUBER NBU 15),并检测主轴径向跳动(≤0.003mm);

伺服电机维护:定期清理编码器灰尘,防止码盘污染导致位置反馈错误;

数控系统维护:备份 PLC 程序与参数(如 FANUC 系统的存储卡备份),防止系统故障导致程序丢失。

五、数字化技术的应用优化

1、 智能制造技术的融合

引入 MES 系统实现加工过程追溯,记录每把刀具的使用时长与切削参数;

采用 AI 视觉检测(如深度学习算法)自动识别零件缺陷,替代人工目检;

部署数字孪生系统,在虚拟环境中优化加工工艺,减少实际试切损耗。

2、 绿色加工的实践要点

干式切削技术(如使用 MQL 微量润滑)可减少切削液消耗 80% 以上;

废旧刀具回收利用(硬质合金刀具可重磨 3-5 次),降低刀具成本;

机床能耗管理:非加工时段启用休眠模式,主轴待机功率控制在额定功率的 30% 以下。

CNC 数控加工是一项集技术、经验与管理于一体的系统工程,只有从全流程把控各个环节,才能实现高精度、高效率的零件生产。随着工业 4.0 技术的深入应用,未来 CNC 加工将更注重智能化、绿色化与柔性化,从业者需持续更新知识体系,以适应制造业的变革需求。

以上就是毅鑫五金给大家带来的关于“CNC 数控零件加工的注意要点”,希望可以帮到您!

毅鑫五金是一家专业提供五金加工、CNC加工、数控车床加工的厂家,可为车床件、冲压件、五金弹簧、五金模具、非标零件等零部件提供精密五金加工服务,欢迎您的咨询!

本文由毅鑫五金整理发布,如需转载请注明来源及出处,原文地址:https://www.sitdg.com/zixun/1882.html

- 上一篇:车床件合格判断的标准是什么?

- 下一篇:

毅鑫五金

相关推荐

毅鑫五金-专业零部件定制加工服务商

在线留言

毅鑫五金专为各类零部件提供定制加工服务,欢迎留言咨询,我们将尽快回复您的需求!