毅鑫五金加工厂家-专注为全国客户提供各类产品型号五金零部件加工服务,来图定制快速打样发货!

-

电子邮箱:[email protected]

自动车床加工件怎么控制精度偏差?

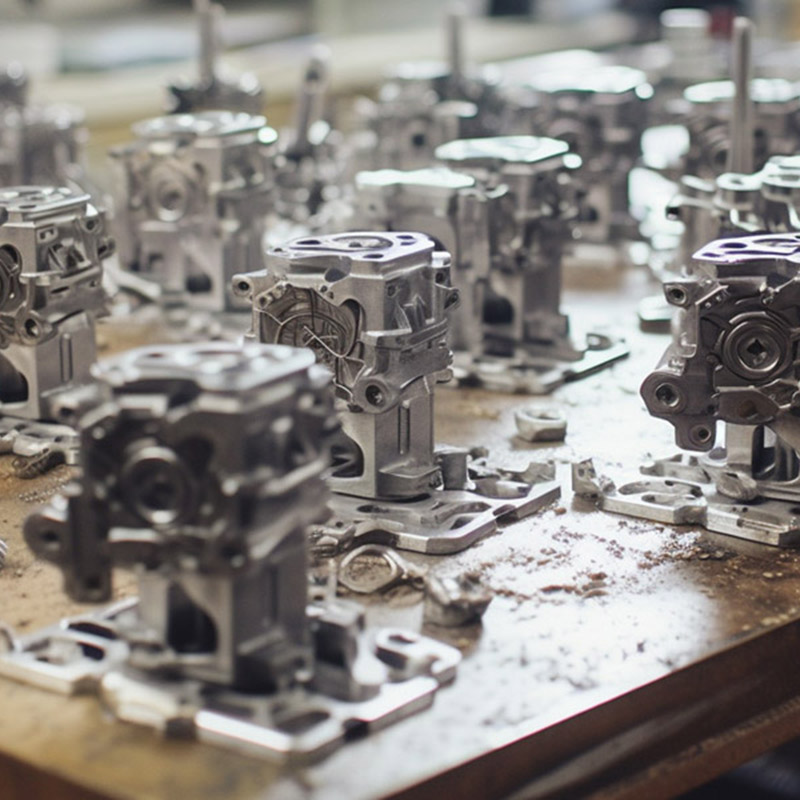

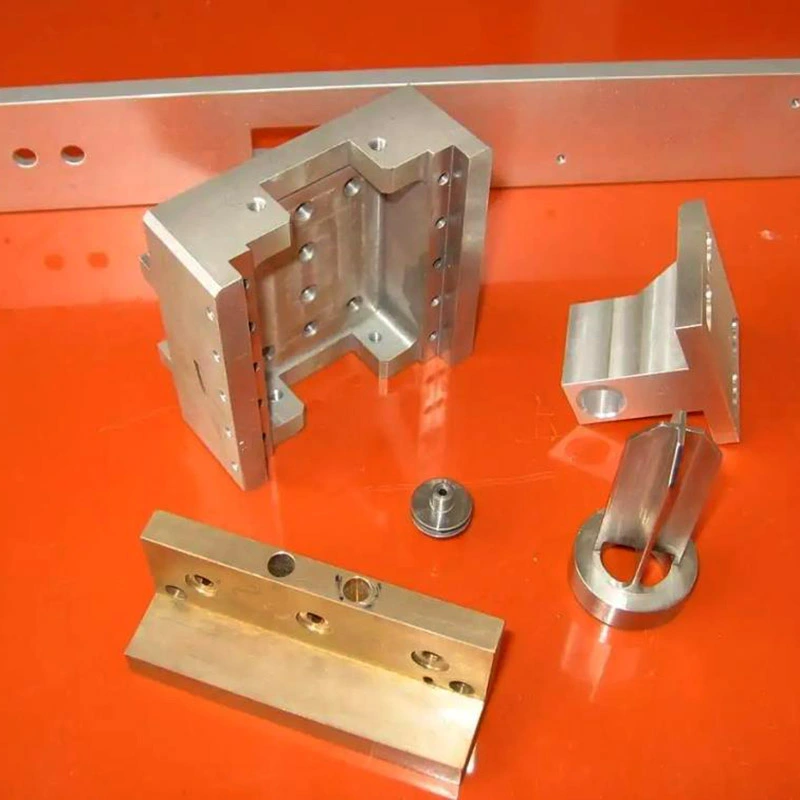

在现代制造业中,自动车床凭借其高效、稳定的加工性能,成为生产各类精密零件的重要设备。然而,在实际加工过程中,精度偏差问题常常困扰着生产企业,影响产品质量和生产效率。要有效控制自动车床加工件的精度偏差,需要从设备、刀具、工艺参数、操作规范等多个方面进行综合把控。下面毅鑫五金就给大家说说自动车床加工件控制精度偏差的技巧,一起来了解下吧。

一、设备维护与校准是基础

自动车床的性能状态直接决定加工精度,定期维护与校准是确保设备稳定运行的关键。设备的机械传动部件,如丝杆、导轨等,在长时间运行后会出现磨损,导致传动精度下降。因此,要定期对这些部件进行检查和润滑,更换磨损严重的零件。例如,丝杆螺母副在使用一段时间后,配合间隙会增大,此时需要及时调整或更换螺母,以保证丝杆传动的准确性。

同时,控制系统的校准也不容忽视。自动车床的控制系统是加工精度的指挥中枢,其参数的准确性直接影响加工精度。要定期对控制系统的坐标原点、进给速度、定位精度等参数进行校准。可以使用高精度的检测仪器,如激光干涉仪,对机床的定位精度进行检测和补偿,确保控制系统发出的指令能够准确转化为机床的运动,减少因设备误差导致的精度偏差。

二、刀具的选择与管理是关键

刀具的质量和状态对加工精度有着显著影响。在选择刀具时,要根据加工材料的性质、加工工艺要求和机床性能,合理选择刀具的材质、几何形状和尺寸。例如,加工硬度较高的材料时,应选用硬质合金刀具;加工精度要求高的零件时,应选用高精度的涂层刀具,以提高刀具的耐磨性和切削性能。

刀具的安装和使用也需要严格规范。刀具安装时,要确保刀具与刀柄的配合精度,避免因安装不当导致的刀具跳动。在加工过程中,要实时监测刀具的磨损情况,当刀具磨损到一定程度时,及时进行更换或刃磨。可以通过刀具磨损监测系统,实时监测刀具的切削力、温度等参数,判断刀具的磨损状态,当达到设定的磨损阈值时,系统自动发出换刀信号,确保加工过程中刀具始终保持良好的切削性能,减少因刀具问题引起的精度偏差。

三、优化工艺参数是核心

合理的工艺参数设置能够有效提高加工精度。切削速度、进给量和切削深度是影响加工精度的三个主要工艺参数。切削速度过高,会导致刀具磨损加剧,产生切削热,使工件变形;切削速度过低,则会降低加工效率。进给量过大,会使切削力增大,导致工件表面粗糙度增加,尺寸精度下降;进给量过小,会延长加工时间,增加生产成本。切削深度的选择也需要根据加工材料和刀具的性能进行合理调整,过大的切削深度会增加切削力,影响加工精度。

在实际加工中,需要根据加工材料、刀具和加工要求,通过试验或查阅相关工艺手册,确定最佳的工艺参数组合。同时,还可以利用先进的加工仿真软件,对加工过程进行模拟分析,提前预测不同工艺参数下的加工精度和加工质量,优化工艺参数设置,从而有效控制精度偏差。

四、严格执行操作规范是保障

操作人员的技能水平和操作规范程度对加工精度有着直接影响。企业要加强对操作人员的培训,提高操作人员的专业技能和质量意识。操作人员要熟悉自动车床的操作流程和设备性能,严格按照操作规程进行操作。在加工前,要对工件的装夹进行检查,确保工件装夹牢固、定位准确;在加工过程中,要密切关注加工状态,及时发现和处理异常情况。

此外,还需要建立完善的质量检验制度,对加工件进行实时检测。可以采用在线检测技术,在加工过程中对工件的尺寸、形状等参数进行实时监测,一旦发现精度偏差超出允许范围,立即停止加工,分析原因并进行调整,确保加工件的精度符合要求。

控制自动车床加工件的精度偏差是一个系统工程,需要从设备维护、刀具管理、工艺优化和操作规范等多个方面入手,综合运用各种技术和管理手段,不断提高加工精度和产品质量,满足现代制造业对精密零件加工的需求。

以上就是毅鑫五金从多方面阐述了自动车床加工件精度偏差的控制方法,希望可以帮到您!

毅鑫五金是一家专业提供五金加工、CNC加工、数控车床加工的厂家,可为车床件、冲压件、五金弹簧、五金模具、非标零件等零部件提供精密五金加工服务,欢迎您的咨询!

本文由毅鑫五金整理发布,如需转载请注明来源及出处,原文地址:https://www.sitdg.com/zixun/1866.html

毅鑫五金

相关推荐

毅鑫五金-专业零部件定制加工服务商

在线留言

毅鑫五金专为各类零部件提供定制加工服务,欢迎留言咨询,我们将尽快回复您的需求!