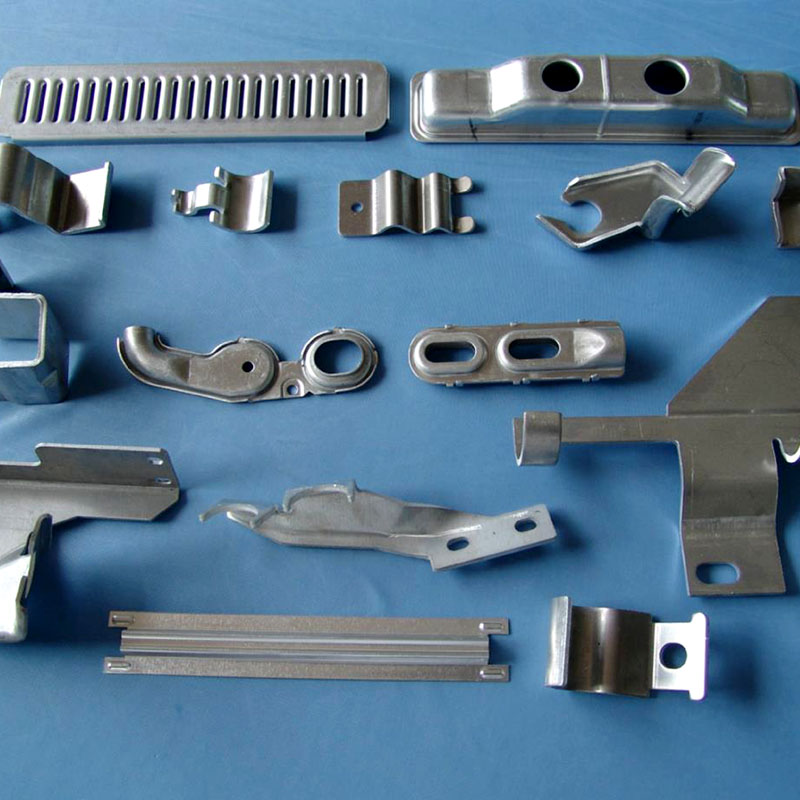

毅鑫五金加工厂家-专注为全国客户提供各类产品型号五金零部件加工服务,来图定制快速打样发货!

-

电子邮箱:[email protected]

冲压件加工时出现成型不良的原因是什么?

冲压件加工时出现成型不良的原因是多方面的,涉及到模具设计、材料选择、冲压设备、工艺参数以及操作等多个环节。下面毅鑫五金金带大家一起来了解下冲压件成型不良原因:

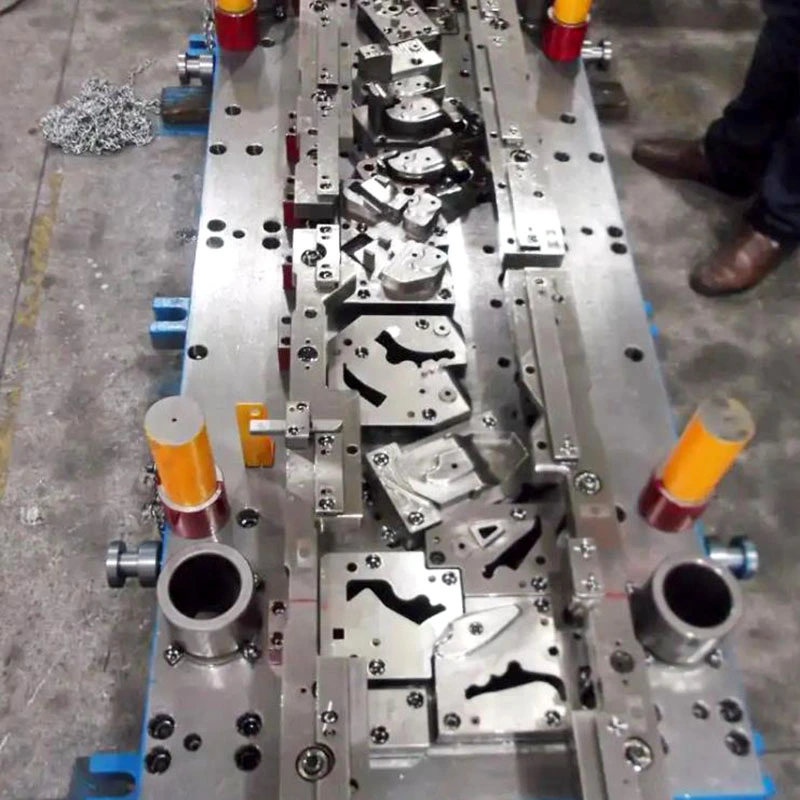

一、模具设计方面

1、模具结构不合理

例如模具的导向机构精度不足,会导致上下模在冲压过程中不能准确对合,使冲压件受力不均匀,从而出现成型不良,如弯曲件的弯曲角度偏差、拉伸件的壁厚不均匀等情况。

模具的卸料装置设计不合理,卸料力不均匀,会使冲压件在脱模时产生变形,影响成型质量。

2、模具间隙不当

冲裁模间隙过大或过小都会影响冲裁件的质量。间隙过大,会使冲裁件的断面出现较大的毛刺,边缘不整齐;间隙过小,则会导致模具磨损加剧,冲裁件易产生撕裂、变形等缺陷。

对于弯曲模和拉伸模,间隙不均匀会使工件在成型过程中各部位受力不一致,造成弯曲半径不准确、拉伸件起皱或破裂等问题。

二、材料方面

1、材料性能不符合要求

如果材料的强度、硬度不符合冲压工艺要求,可能会导致成型困难。例如,材料强度过高,在弯曲或拉伸过程中容易出现破裂;材料硬度不均匀,会使冲压件各部位的变形程度不一致,影响成型精度。

材料的韧性不足,在冲压过程中容易发生脆断,尤其是在一些复杂形状的冲压件加工中,对材料的韧性要求更高。

2、材料表面质量差

材料表面有划痕、裂纹、氧化皮等缺陷,会在冲压过程中引起应力集中,导致冲压件在这些缺陷处出现破裂或表面质量下降。

材料表面的润滑性不好,会增加冲压过程中的摩擦力,不仅影响冲压件的表面质量,还可能导致模具磨损加剧,进而影响成型质量。

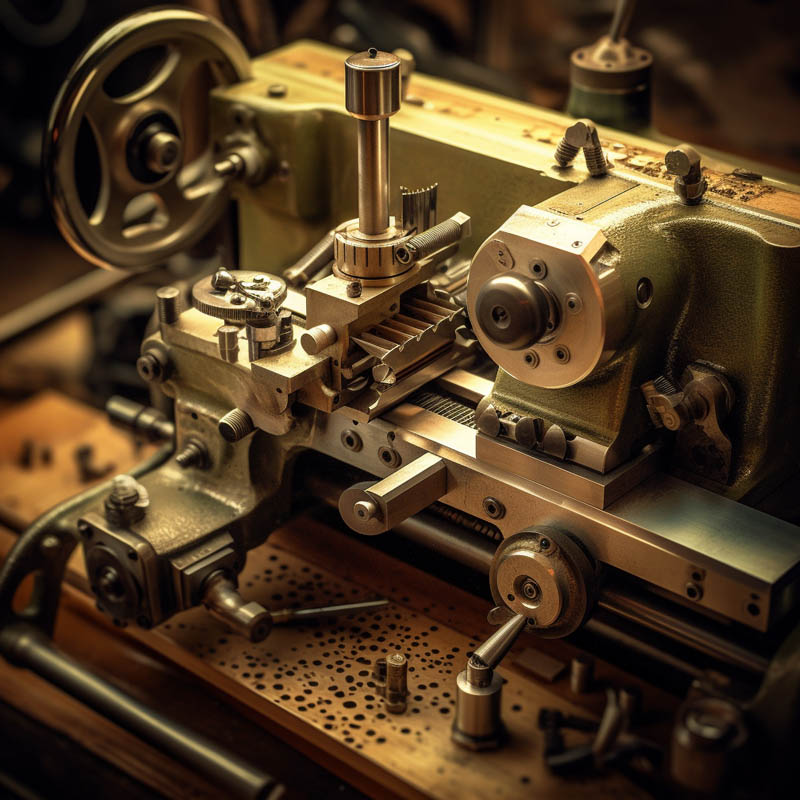

三、冲压设备方面

1、设备精度不足

冲床的滑块运动精度不够,如滑块的垂直度、平行度误差较大,会使模具在冲压过程中受到不均匀的力,导致冲压件成型不良。

设备的传动系统存在间隙或磨损,会使冲压速度不稳定,影响冲压件的成型质量。例如,在高速冲压时,传动系统的不稳定可能会导致冲裁件的尺寸精度下降。

2、设备吨位选择不当

设备吨位过小,无法提供足够的压力来完成冲压成型过程,会导致冲压件成型不完全,如弯曲角度不到位、拉伸件拉深不足等。

设备吨位过大,不仅会造成能源浪费,还可能对模具和冲压件产生过度的冲击,导致模具损坏和冲压件变形。

四、工艺参数方面

1、冲压速度过快

过快的冲压速度会使材料在短时间内承受较大的冲击力,容易引起材料的破裂和变形。特别是对于一些高强度材料或复杂形状的冲压件,冲压速度的控制更为重要。

冲压速度过快还会导致模具与材料之间的摩擦加剧,影响模具的使用寿命和冲压件的表面质量。

2、压边力不合适

在拉伸等成型工艺中,压边力是一个关键参数。压边力过小,无法有效防止材料在拉伸过程中起皱;压边力过大,则会增加材料与模具之间的摩擦力,导致材料破裂。

3、润滑条件不佳

冲压过程中,如果润滑不足,会增加模具与材料之间的摩擦力,导致材料流动不畅,影响冲压件的成型质量。例如,在弯曲过程中,润滑不好可能会使弯曲部位出现擦伤、划痕等缺陷。

选择的润滑剂不合适,也无法达到良好的润滑效果。不同的冲压工艺和材料需要选择相应的润滑剂,以满足润滑和成型要求。

五、操作方面

1、操作人员技能水平低

操作人员对冲压设备和模具的操作不熟练,如不能正确调整模具的安装位置、不能准确控制冲压工艺参数,会导致冲压件成型不良。

操作人员在上下料过程中,如果操作不规范,如工件放置不平整、定位不准确,会使冲压件在加工过程中受力不均,出现偏差或变形。

2、未及时进行模具维护

模具在使用过程中会逐渐磨损,如果不及时进行维护和保养,如定期的清洗、润滑、刃口研磨等,会导致模具的精度下降,影响冲压件的成型质量。

模具出现故障后未及时修复,如模具的弹簧损坏、顶针折断等,继续使用会使冲压件产生各种缺陷。

综上所述冲压件加工时出现成型不良是由多种因素共同作用的结果。在实际生产中,需要从模具设计、材料选择、冲压设备、工艺参数以及操作等多个方面进行综合考虑和优化,以提高冲压件的成型质量,降低废品率,提高生产效率。

以上就是毅鑫五金给大家带来的关于“冲压件加工时出现成型不良的原因”,希望可以帮到您!

本文由毅鑫五金整理发布,如需转载请注明来源及出处,原文地址:https://www.sitdg.com/zixun/1852.html

毅鑫五金

相关推荐

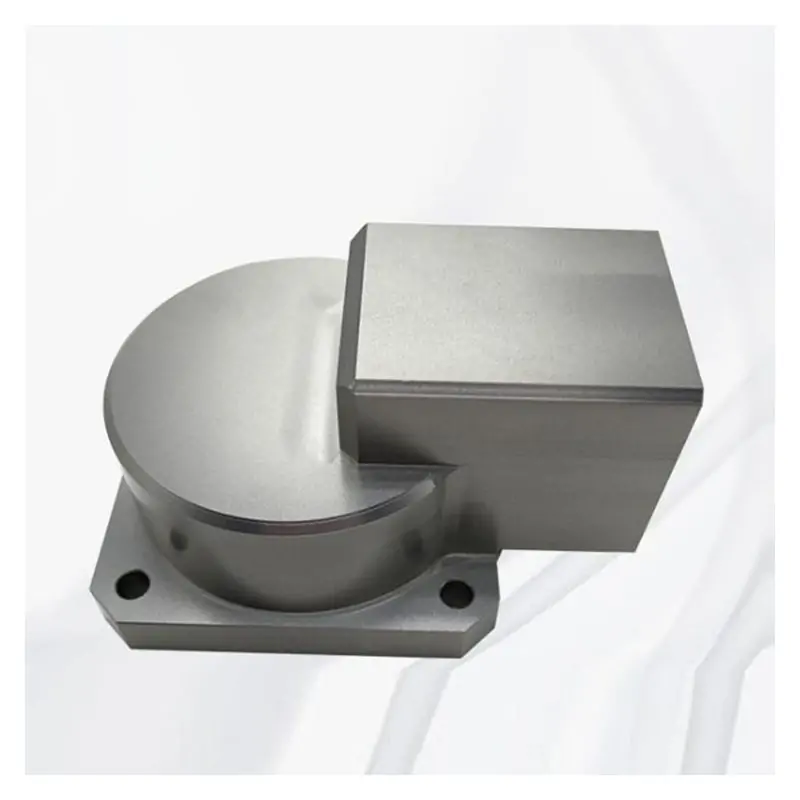

毅鑫五金-专业零部件定制加工服务商

在线留言

毅鑫五金专为各类零部件提供定制加工服务,欢迎留言咨询,我们将尽快回复您的需求!